最高法院关于适用《民事诉讼法》审判监督程序若干问题的解释

2026-01-04 19:53:03

一种用于浸渍产品生产用金属手模的手掌部制作方法

申请号CN202410742296.8申请日20240611公开号CN118595764A公开日20240906申请(专利权)人台州市真浩科技有限公司当前权利人台州市真浩科技有限公司发明人贺平张成浩李强朱士剑李赛柯瑶群地址318014浙江省台州市台州湾新区东部新区海翔路118号7-9幢国省代码浙江(33)主分类号B23P15/00分类号B23P15/00B21D22/20代理机构台州砺行专利代理事务所(普通合伙)代理人张倚嘉

手掌部拉伸成型指缝圆弧直径根部位置冲压模具冲压凸模冲压凹模金属板材切边

本申请涉及一种用于浸渍产品生产用金属手模的手掌部制作方法,包括如下步骤:将金属板材通过第一冲压模具进行第一次拉伸成型获取初坯左半掌和初坯右半掌;将初坯左半掌和初坯右半掌通过第二冲压模具进行第二次拉伸成型获取毛坯左半掌和毛坯右半掌,其中,毛坯左半掌和毛坯右半掌的指缝根部圆弧直径值控制在不小于8mm;对毛坯左半掌和毛坯右半掌沿轮廓进行切边以获得左半掌和右半掌;将左半掌和右半掌对合并焊接形成手掌部。本申请中毛坯左半掌和毛坯右半掌的指缝根部圆弧直径值控制在不小于8mm,使得金属板材在拉伸成型的过程中,指缝根部位置处的流料更加充分,从而能够提高每次拉伸成型的拉伸深度,实现两次拉伸直接成型,有效提高生产效率。

官网查询地址

台州市真浩科技有限公司

一种用于浸渍产品生产用金属手模的手掌部制作方法

字体大小:

小中大

权利要求数量(8)独立权利要求数量(1)

层级视图

文本视图

思维导图视图new

1.一种用于浸渍产品生产用金属手模的手掌部制作方法,其特征在于,包括如下步骤:

将金属板材通过第一冲压模具进行第一次拉伸成型获取初坯左半掌和初坯右半掌;

将初坯左半掌和初坯右半掌通过第二冲压模具进行第二次拉伸成型获取毛坯左半掌和毛坯右半掌,其中,毛坯左半掌和毛坯右半掌的指缝根部圆弧直径值控制在不小于8mm;

对毛坯左半掌和毛坯右半掌沿轮廓进行切边以获得左半掌和右半掌;

将左半掌和右半掌对合并焊接形成手掌部。

2.根据权利要求1所述的一种用于浸渍产品生产用金属手模的手掌部制作方法,其特征在于,将金属板材通过第一冲压模具进行第一次拉伸成型获取初坯左半掌和初坯右半掌中,包括如下步骤:

将金属板材放置在第一冲压模具的第一冲压凸模和第一冲压凹模之间;

第一冲压凸模合模在第一冲压凹模上对金属板材进行第一次拉伸成型,其中,第一冲压凸模对应指缝根部位置处的圆弧直径值大于第一冲压凹模对应指缝根部位置处的圆弧直径值;控制第一次拉伸成型的拉伸深度至初坯预设深度后得到初坯左半掌和初坯右半掌,初坯左半掌和初坯右半掌上具有手掌形状的凸包(100)。

3.根据权利要求2所述的一种用于浸渍产品生产用金属手模的手掌部制作方法,其特征在于,第一冲压凸模对应指缝根部位置处的圆弧直径值不小于8mm,第一冲压凹模对应指缝根部位置处的圆弧直径值不小于6mm,第一次拉伸成型中的初坯预设深度为11mm至13mm。

4.根据权利要求1所述的一种用于浸渍产品生产用金属手模的手掌部制作方法,其特征在于,将初坯左半掌和初坯右半掌通过第二冲压模具进行第二次拉伸成型获取毛坯左半掌和毛坯右半掌中,包括如下步骤:

将初坯左半掌或初坯右半掌放置在第二冲压模具的第二冲压凸模和第二冲压凹模之间;

第二冲压凸模合模在第二冲压凹模上对初坯左半掌或初坯右半掌进行第一次拉伸成型,其中,第二冲压凸模对应指缝根部位置处的圆弧直径值与第二冲压凹模对应指缝根部位置处的圆弧直径值相适配;

控制第二次拉伸成型的拉伸深度至完整拉伸深度后得到毛坯左半掌和毛坯右半掌。

5.根据权利要求4所述的一种用于浸渍产品生产用金属手模的手掌部制作方法,其特征在于,第二冲压凸模对应指缝根部位置处的圆弧直径值不小于8mm,第二冲压凹模对应指缝根部位置处的圆弧直径值与第二冲压凸模对应指缝根部位置处的圆弧直径值相适配,第一次拉伸成型中的完整拉伸深度为15mm。

6.根据权利要求1所述的一种用于浸渍产品生产用金属手模的手掌部制作方法,其特征在于,在将初坯左半掌和初坯右半掌通过第二冲压模具进行第二次拉伸成型获取毛坯左半掌和毛坯右半掌之后,通过整形模具对毛坯左半掌和毛坯右半掌的指缝根部位置处进行圆度整形。

7.根据权利要求1所述的一种用于浸渍产品生产用金属手模的手掌部制作方法,其特征在于,对毛坯左半掌和毛坯右半掌沿轮廓进行切边以获得左半掌和右半掌之后,将左半掌和右半掌放置到手型模具中,对左半掌和右半掌的边缘外翻形成折边部(200)。

8.根据权利要求7所述的一种用于浸渍产品生产用金属手模的手掌部制作方法,其特征在于,还包括如下步骤:

将具有折边部(200)的左半掌和右半掌进行固定定位,通过刮刀前后移动的方式,将左半掌和右半掌的折边部(200)进行刮平,以在折边部(200)上形成对接平面(300)。

字体大小:

小中大

本申请涉及金属手模制造的技术领域,尤其是涉及一种用于浸渍产品生产用金属手模的手掌部制作方法。

目前不锈钢金属手模的产品尺寸精度稳定,导热良好,耐腐蚀,板材能做到各种厚度,其这些特点刚好适应乳胶、硅胶、PVC、丁腈等手套类生产的要求,不锈钢金属手模具有大规模生产、加工成本低、生产效率高、轻薄、高刚度和高导热、耐腐蚀、耐高温抗氧化、抗震性能好、寿命长、维修量小、操作简便、利润空间大的要求。

不锈钢金属手模分为手掌部、腕筒部和底座部,腕筒部是连接手掌部和底座部的中间部分,腕筒部与手掌部之间通过焊接连接,底座部与腕筒部之间通过焊接连接。

针对上述中的相关技术,发明人发现在制作手掌部时,由于手指之间、手指与手掌之间的连接处变形量大,成型时该区域内的材料会急剧变薄,很容易在该区域发生材料开裂或过薄等情况,因此金属板材拉伸成型为手掌部时,金属板材需要经过至少3次拉伸成型,并且需要控制每次拉伸变形量,从而造成生产效率较低,因此存在一定的改进之处。

为了提高生产效率,本申请提供一种用于浸渍产品生产用金属手模的手掌部制作方法。

本申请提供的一种用于浸渍产品生产用金属手模的手掌部制作方法采用如下的技术方案:

一种用于浸渍产品生产用金属手模的手掌部制作方法,包括如下步骤:

将金属板材通过第一冲压模具进行第一次拉伸成型获取初坯左半掌和初坯右半掌;

将初坯左半掌和初坯右半掌通过第二冲压模具进行第二次拉伸成型获取毛坯左半掌和毛坯右半掌,其中,毛坯左半掌和毛坯右半掌的指缝根部圆弧直径值控制在不小于8mm;

对毛坯左半掌和毛坯右半掌沿轮廓进行切边以获得左半掌和右半掌;

将左半掌和右半掌对合并焊接形成手掌部。

优选的,将金属板材通过第一冲压模具进行第一次拉伸成型获取初坯左半掌和初坯右半掌中,包括如下步骤:

将金属板材放置在第一冲压模具的第一冲压凸模和第一冲压凹模之间;

第一冲压凸模合模在第一冲压凹模上对金属板材进行第一次拉伸成型,其中,第一冲压凸模对应指缝根部位置处的圆弧直径值大于第一冲压凹模对应指缝根部位置处的圆弧直径值;控制第一次拉伸成型的拉伸深度至初坯预设深度后得到初坯左半掌和初坯右半掌,初坯左半掌和初坯右半掌上具有手掌形状的凸包。

优选的,第一冲压凸模对应指缝根部位置处的圆弧直径值不小于8mm,第一冲压凹模对应指缝根部位置处的圆弧直径值不小于6mm,第一次拉伸成型中的初坯预设深度为11mm至13mm。

优选的,将初坯左半掌和初坯右半掌通过第二冲压模具进行第二次拉伸成型获取毛坯左半掌和毛坯右半掌中,包括如下步骤:

将初坯左半掌或初坯右半掌放置在第二冲压模具的第二冲压凸模和第二冲压凹模之间;

第二冲压凸模合模在第二冲压凹模上对初坯左半掌或初坯右半掌进行第一次拉伸成型,其中,第二冲压凸模对应指缝根部位置处的圆弧直径值与第二冲压凹模对应指缝根部位置处的圆弧直径值相适配;

控制第二次拉伸成型的拉伸深度至完整拉伸深度后得到毛坯左半掌和毛坯右半掌。

优选的,第二冲压凸模对应指缝根部位置处的圆弧直径值不小于8mm,第二冲压凹模对应指缝根部位置处的圆弧直径值与第二冲压凸模对应指缝根部位置处的圆弧直径值相适配,第一次拉伸成型中的完整拉伸深度为15mm。

优选的,在将初坯左半掌和初坯右半掌通过第二冲压模具进行第二次拉伸成型获取毛坯左半掌和毛坯右半掌之后,通过整形模具对毛坯左半掌和毛坯右半掌的指缝根部位置处进行圆度整形。

优选的,对毛坯左半掌和毛坯右半掌沿轮廓进行切边以获得左半掌和右半掌之后,将左半掌和右半掌放置到手型模具中,对左半掌和右半掌的边缘外翻形成折边部。

优选的,还包括如下步骤:

将具有折边部的左半掌和右半掌进行固定定位,通过刮刀前后移动的方式,将左半掌和右半掌的折边部进行刮平,以在折边部上形成对接平面。

综上所述,本申请包括以下至少一种有益技术效果:

本申请中毛坯左半掌和毛坯右半掌的指缝根部圆弧直径值控制在不小于8mm,这样的尺寸设置,使得金属板材在拉伸成型的过程中,指缝根部位置处的流料更加充分,这样金属板材经过第一次拉伸成型和第二次拉伸成型能够提高每次拉伸成型的拉伸深度,实现两次拉伸直接成型,有效提高生产效率。

图1是手掌部制作方法的流程示意图。

图2是金属手模的结构示意图。

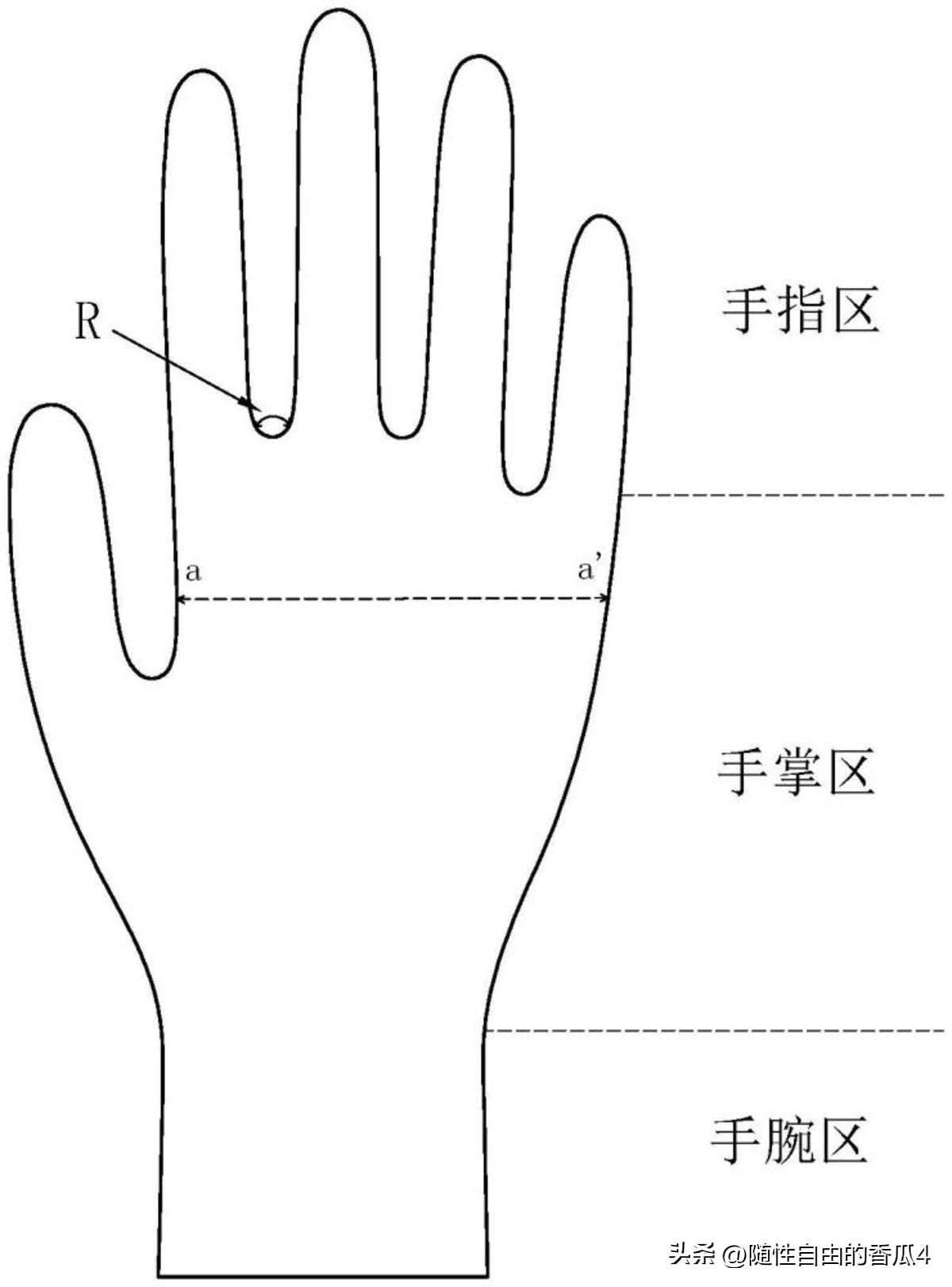

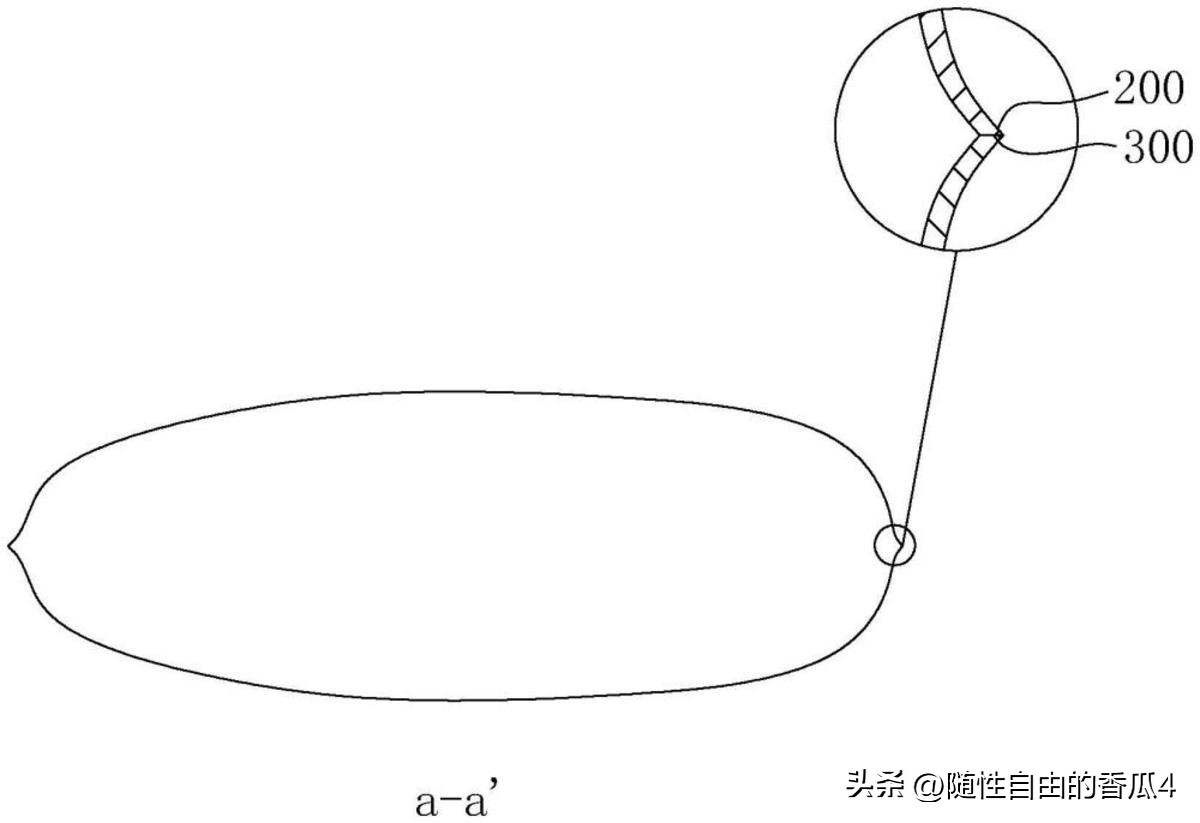

图3是手掌部的结构示意图。

图4是凸包在初坯左半掌或初坯右半掌的状态示意图。

图5是折边部的结构示意图。

附图标记说明:100、凸包;200、折边部;300、对接平面。

以下结合附图1-5对本申请作进一步详细说明。

在相关背景技术中,参照图2所示,不锈钢金属手模分为手掌部、腕筒部和底座部,腕筒部是连接手掌部和底座部的中间部分,腕筒部与手掌部之间通过焊接连接,底座部与腕筒部之间通过焊接连接。

参照图3所述,手掌部由上至下依次包括手指区、手掌区和手腕区,手掌区具有五个手指,每个手指之间为指缝,手指与手掌之间的连接处为指缝根部,指缝根部为圆弧R,其中,现有的指缝根部圆弧直径值为5mm至6mm。

因此,发明人发现在制作手掌部时,由于手指之间、手指与手掌之间的连接处变形量大,成型时该区域内的材料会急剧变薄,很容易在该区域发生材料开裂或过薄等情况,因此金属板材拉伸成型为手掌部时,指缝根部圆弧直径值小,金属板材的流料差,需要经过至少3次拉伸成型,并且需要控制每次拉伸变形量,金属板材经过拉伸后指缝根部位置处的厚度仅仅为0.3mm,拉伸过程中指缝根部破损率在10%至15%,并且在后续焊接过程中该区域厚度较薄,容易出现烧穿、焊穿等加工问题。

为解决上述相关问题,本申请技术方案提出了一种用于浸渍产品生产用金属手模的手掌部制作方法,参照图1所示,包括如下步骤:

步骤S100,将金属板材通过第一冲压模具进行第一次拉伸成型获取初坯左半掌和初坯右半掌。

根据步骤S100所限定的技术方案,具体的,将金属板材通过第一冲压模具进行第一次拉伸成型获取初坯左半掌和初坯右半掌中,包括如下步骤:

步骤S110,将金属板材放置在第一冲压模具的第一冲压凸模和第一冲压凹模之间;

步骤S120,第一冲压凸模合模在第一冲压凹模上对金属板材进行第一次拉伸成型,其中,第一冲压凸模对应指缝根部位置处的圆弧直径值大于第一冲压凹模对应指缝根部位置处的圆弧直径值;

步骤S130,控制第一次拉伸成型的拉伸深度至初坯预设深度后得到初坯左半掌和初坯右半掌,初坯左半掌和初坯右半掌上具有手掌形状的凸包100。

根据步骤S110~步骤S130所限定的技术方案,具体的,第一冲压凸模对应指缝根部位置处的圆弧直径值不小于8mm,第一冲压凹模对应指缝根部位置处的圆弧直径值不小于6mm,优选的,第一冲压凸模对应指缝根部位置处的圆弧直径值为8mm时,第一冲压凹模对应指缝根部位置处的圆弧直径值为6mm,在第一冲压凸模指缝根部位置处的圆弧直径值增大时,第一冲压凹模指缝根部位置处的圆弧直径值同比例增大。

第一次拉伸成型中的初坯预设深度为11mm至13mm,优选的,初坯预设深度为12mm。

值得说明的是,第一冲压凸模在对应指缝根部位置处为槽结构,第一冲压凹模在对应指缝根部位置处为块结构,由此需要第一冲压凸模在对应指缝根部位置处的圆弧直径值大于第一冲压凹模对应指缝根部位置处的圆弧直径值,其中,第一冲压凹模的块结构呈抛物线形状,第一冲压凹模在对应指缝根部位置处的圆弧直径值为块结构的最大截面宽度。

凸包100的结构参照图4所示,在第一次拉伸成型中,通过在初坯左半掌和初坯右半掌上形成手掌形状的凸包100,使得初坯左半掌和初坯右半掌能够更好适应下一次拉伸成型,并且确保了下一次拉伸成型时的金属材料能够更好适应指缝根部位置处的材料拉伸流动性。

在经过第一次拉伸成型后,在进入下一次拉伸成型前,将初坯左半掌和初坯右半掌进行退火处理,经过退火处理后的初坯左半掌和初坯右半掌能够降低材料硬度、消除残余应力和恢复材料性能,以适应下一次拉伸成型。

步骤S200,将初坯左半掌和初坯右半掌通过第二冲压模具进行第二次拉伸成型获取毛坯左半掌和毛坯右半掌,其中,毛坯左半掌和毛坯右半掌的指缝根部圆弧直径值控制在不小于8mm。

根据步骤S200所限定的技术方案,具体的,将初坯左半掌和初坯右半掌通过第二冲压模具进行第二次拉伸成型获取毛坯左半掌和毛坯右半掌中,包括如下步骤:

步骤S210,将初坯左半掌或初坯右半掌放置在第二冲压模具的第二冲压凸模和第二冲压凹模之间;

步骤S220,第二冲压凸模合模在第二冲压凹模上对初坯左半掌或初坯右半掌进行第一次拉伸成型,其中,第二冲压凸模对应指缝根部位置处的圆弧直径值与第二冲压凹模对应指缝根部位置处的圆弧直径值相适配;

步骤S230,控制第二次拉伸成型的拉伸深度至完整拉伸深度后得到毛坯左半掌和毛坯右半掌。

根据步骤S210~步骤S230所限定的技术方案,具体的,第二冲压凸模对应指缝根部位置处的圆弧直径值不小于8mm,第二冲压凹模对应指缝根部位置处的圆弧直径值与第二冲压凸模对应指缝根部位置处的圆弧直径值相适配,优选的,当第二冲压凸模对应指缝根部位置处的圆弧直径值为8mm时,第二冲压凹模对应指缝根部位置处的圆弧直径值与第二冲压凸模对应指缝根部位置处的圆弧直径值相适配,以将毛坯左半掌和毛坯右半掌的指缝根部圆弧直径值控制在8mm为准。

第一次拉伸成型中的完整拉伸深度为15mm。

值得说明的是,第二冲压凸模在对应指缝根部位置处为槽结构,第二冲压凹模在对应指缝根部位置处为块结构,由此需要第二冲压凸模在对应指缝根部位置处的圆弧直径值大于第二冲压凹模对应指缝根部位置处的圆弧直径值,其中,第二冲压凹模的块结构呈抛物线形状,第二冲压凹模在对应指缝根部位置处的圆弧直径值为块结构的最大截面宽度。

在将初坯左半掌和初坯右半掌通过第二冲压模具进行第二次拉伸成型获取毛坯左半掌和毛坯右半掌之后,通过整形模具对毛坯左半掌和毛坯右半掌的指缝根部位置处进行圆度整形,通过圆度整形后的毛坯左半掌和毛坯右半掌在指缝根部位置处圆弧的圆度更好,从而生产加工出的浸渍产品圆润度更好。

由此,相对于传统指缝根部位置处的圆弧直径值5mm至6mm,本申请技术方案经过不同不锈钢材质和反复实际拉伸验证以及经验数据,将指缝根部位置处的圆弧直径值控制在不小于8mm,使得材料在该区域的材料流动性更好,从而能有效的进行拉伸且不开裂,保障成品率。

并且指缝根部位置处的圆弧直径值控制在不小于8mm,能够提高每次拉伸成型的拉伸幅度,从而能够通过两次拉伸,中间经过一次退火即可获得毛坯左半掌和毛坯右半掌,从而有效提高了生产效率。

步骤S300,对毛坯左半掌和毛坯右半掌沿轮廓进行切边以获得左半掌和右半掌。

根据步骤S400所限定的技术方案,具体的,对毛坯左半掌和毛坯右半掌沿轮廓进行切边主要是将毛坯左半掌和毛坯右半掌上多余的边料切除,使得毛坯左半掌和毛坯右半掌上仅留下符合尺寸规格设计的左半掌和右半掌。

折边部200的结构参照图5所示,在切边之后,将左半掌和右半掌放置到手型模具中,对左半掌和右半掌的边缘外翻形成折边部200,手型模具包括第一上凸模和第一下凹模,将左半掌和右半掌放入到第一下凹模中,通过第一上凸模合模在第一下凹模上,从而使得左半掌和右半掌的边缘外翻形成折边部200。其中,折边部200与左半掌或右半掌竖直侧壁之间的夹角在90度至180度之间,折边部200的宽度为0.2mm至1mm。

其中,因为左半掌和右半掌的边缘因为外翻形成折边部200后,由于折边部200不是90度的外翻,这样折边部200的棱边是朝上的,这会使得左半掌和右半掌对接起来的难度极大,极易发生偏移,导致对接不齐。

因此,通过将具有折边部200的左半掌和右半掌进行固定定位,通过刮刀前后移动的方式,将左半掌和右半掌的折边部200进行刮平,以在折边部200上形成对接平面300。由此,通过对接平面300将左半掌和右半掌对接时,提供足够的对接面积,提高左半掌和右半掌的对接稳定性与对接准确性。

值得说明的是,通过在左半掌和右半掌上的折边部200,使得后续左半掌和右半掌对接并焊接时,焊接线呈一定向外凸出状态,有利于后期的焊接、打磨与抛光。

步骤S400,将左半掌和右半掌对合并焊接形成手掌部。

根据步骤S400所限定的技术方案,具体的,通过将上述刮平后的左半掌和右半掌对接后,将左半掌和右半掌对接放入到焊接模具中,通过焊接模具将左半掌和右半掌扣合定位,之后先进行点焊固定,再进行满焊接固定。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

2026-01-04 19:53:03

2026-01-04 19:50:49

2026-01-04 19:48:34

2026-01-04 19:46:20

2026-01-04 19:44:05

2026-01-04 19:41:51

2026-01-04 19:39:36

2026-01-04 19:37:22

2026-01-04 19:35:08

2026-01-04 19:32:53

2026-01-04 19:30:39

2026-01-04 19:28:25

2026-01-04 19:26:10

2026-01-04 19:23:56

2026-01-03 23:45:42

2026-01-03 23:43:27

2026-01-03 23:41:13

2026-01-03 23:38:58

2026-01-03 23:36:44

2026-01-03 16:20:50